記事の要点

・株式会社ExtraBoldが、リアルテックファンドおよびMistletoe Japanをリード投資家として、複数社を引受先とする第三者割当増資により約3.6億円の資金調達を実施。

・次世代のものづくりを目指す同社では、まずマテリアルリサイクルを実現するため、様々な樹脂材料(ペレット)に対応した3Dプリンティング技術を研究し、独自の国産超高速大型3Dプリンターを開発。2020年5月に量産試作機「EXF-12」を発表している。

・今回調達した資金は、更なる樹脂吐出量の増大や安定的な造形を実現する新規3Dプリントヘッドの開発を完了させ、大型3Dプリンター最新機種の量産化および販売拡大を目指すために利用する予定。

LoveTechポイント

環境負荷の小さい形でパーソナライズドなものづくりの構造を目指している点で、LoveTechな企業だと感じます。

リサイクル材やバイオプラスチック、機能性樹脂等の吐出も想定しているとのことで、様々なマテリアルメーカーとの協業が期待できるでしょう。

編集部コメント

株式会社ExtraBold(以下、エクストラボールド社)が、リアルテックファンドおよびMistletoe Japanをリード投資家として、複数社を引受先とする第三者割当増資により約3.6億円の資金調達を実施した。

エクストラボールド社がターゲットとするのは製造業。

「リサイクル・モビリティ型のこれからの分散ものづくりの未来へ」をスローガンに、3Dデジタル技術を駆使して、現状の大量生産・大量消費の社会から、次世代のものづくりを見据えた研究開発をしているスタートアップだ。

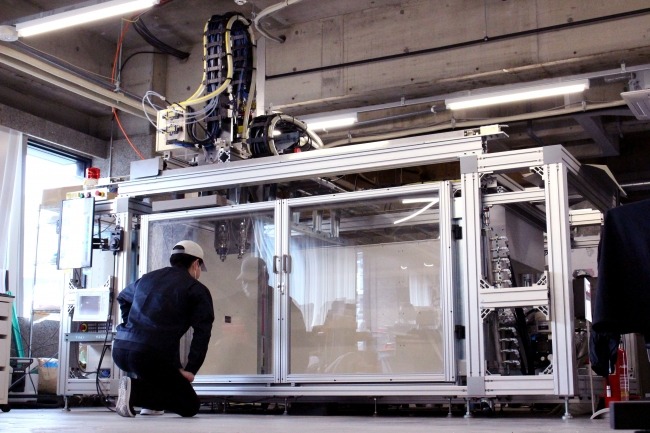

まずはマテリアルリサイクル(材料の再生利用)を実現するため、様々な樹脂材料(ペレット)に対応した3Dプリンティング技術を研究し、独自の国産超高速大型3Dプリンターを開発。2020年5月に、コンテナサイズの量産試作機「EXF-12」を発表している。

そもそも、一般的に普及している従来の3Dプリンター(熱溶解押出方式)では、造形時間がかかる、造形サイズが小さい、材料が限定されているという課題がある。

これに対して同社の「EXF-12」では、超高速で大容量の造形が可能な、独自の「3Dプリントヘッド」を搭載することで解決している。

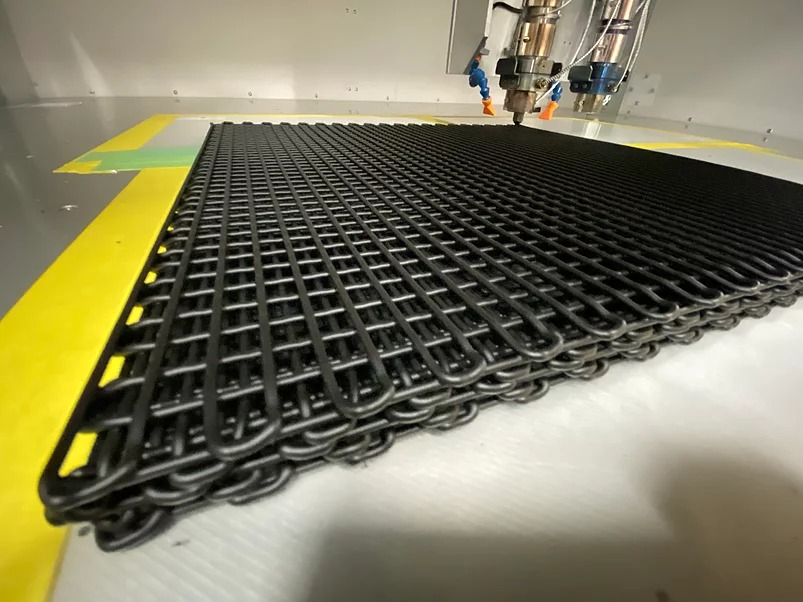

まず造形時間だが、この同社独自では樹脂ペレットを使えるFFF(熱融解積層)方式のプリントヘッドを2つ備えたデュアルヘッドを独自開発しており、φ2mm〜φ8mmのノズルが利用可能なため、樹脂吐出量は1時間あたり15kgという高速造形が可能となっている。

造形例:50㎝角の構造体の造形(1.5時間)(画像データ:エクストラボールド株式会社Webページより)

また造形サイズについても、国内メーカーでは最大クラスである「1700 × 1300 × 1020mm」を実現。フィラメントが蓄積され造形が出来上がっていく板状の台(ビルドプレート)の温度は80度まで設定可能で、造形の反りを抑えることもできる。

さらに、造形用のシートを安定させるためのバキューム機能も装備されているなど、大型造形を安定して実現するための各種工夫が施されている。

型造形例(画像データ:エクストラボールド株式会社Webページより)

そして使用材料には、3Dプリンターの専用材料であるフィラメントを用いずに、一般的な多種の「樹脂ペレット材」を使用できるため、低コスト化やリサイクル材の活用が可能となっている。

造形実績にはABS樹脂、PLA樹脂、PP(ポリプロピレン)、PC(ポリカーボネート樹脂)、エラストマー、CFRP(炭素繊維強化プラスチック)などがある。

リサイクルペレット造形例:ABS基材のリサイクルペレット(画像データ:エクストラボールド株式会社Webページより)

さらに制御装置にFANUCを採用し、高度なコントロールを実現。ヒートベッドや庫内温度をコントロールするチャンバールームも装備しており、万が一のための自動消火装置や外部から緊急制御するためのリモート操作機能なども実装されているので、安心して稼働させることが可能だ。

画像データ:エクストラボールド株式会社Webページより

そんな次世代のものづくり構造を実現しようとするエクストラボールド社では、現在、シンガポールの大学や研究機関との共同研究で、更なる樹脂吐出量の増大や安定的な造形を実現する3Dプリントヘッドを共同開発している。

今回調達した資金は、この新規3Dプリントヘッドの開発を完了させ、大型3Dプリンター最新機種の量産化および販売拡大を目指すために利用するという。

■引受先情報

- リアルテックファンド(https://www.realtech.fund/)

- Mistletoe Japan合同会社(http://mistletoe.co/)

- 小橋工業株式会社(http://www.kobashiindustries.com/)

- 株式会社前田技研(https://www.maedauni.co.jp/maeda-giken/)

- みずほ成長支援第3号投資事業有限責任組合(https://www.mizuho-vc.co.jp/)

- 株式会社グローカリンク(https://glocalink.com/)

消費者やニーズがますます多様になる現代社会では、これまでの単品種・大量生産から多品種・中小量生産が求められており、3Dプリンターはそれを実現するための重要な技術である。

まさに、パーソナライズドな製造に向けたイノベーションだと言えるだろう。

また環境的課題に対しても、リサイクル可能な素材を活用でき、廃棄プラスティックを最小限にできることから、サステナブルなものづくりへの実現も期待できる。

多様なものづくりの課題を解決し、製造業のアップデートを目指すエクストラボールド社を、今後も注視していきたい。