記事の要点

・紡織、製織、仕上げまで行うデニム生地ブランドISKO(イスコ)が、地球環境の負荷を軽減する、最新の生地再生テクノロジー「ISKO R-TWO™ 50+ (イスコ・アールトゥー・フィフティプラス)」を発表。

・ISKO R-TWO™ 50+は、リサイクル素材と再利用素材を組み合わせ、再利用コットンとリサイクルポリエステルのブレンドを提案しているR-TWO™プログラムが進化したもの。GRS(グローバル・リサイクル・スタンダード)リサイクル素材を最低50%以上混合することを保証している。

・同時に、公的資金を受けて2006年に創設された研究機関「HKRITA(香港繊維アパレル研究開発センター)」とのパートナーシップ締結も発表。綿とポリエステルの混合素材を完全に分離し、リサイクルすることができる技術「Green Machine」とのライセンス契約を締結。

編集部コメント

世界で2番目に環境を汚染しているといわれているファッション業界。廃棄量が多いことや、製造過程における二酸化炭素の排出、資源の大量利用などが世界共通の課題となっているなか、日本でも服のサーキュラーエコノミーを実践する取り組みが何個も立ち上がっている(参考記事)。

今回、新たに発表されたのは、デニム生地ブランド「ISKO™(イスコ)」による最新の生地再生テクノロジー「ISKO R-TWO™ 50+(イスコ・アールトゥー・フィフティプラス)」である。

そもそもISKOとは、1904年に設立されたトルコ最大級の複合企業SANKOグループのテキスタイル部門。世界35カ国に拠点を持つ、紡織・製織・仕上げまでを行うデニム生地ブランドだ。

デニムメーカーとしては世界最大級30万㎡のファクトリーを所有しており、2000台のハイテク自動織機が稼働。年間3億メートルの生産能力を備え、2万5000点の製品を生産している。日本でも、UNIQLOの“ウルトラストレッチジーンズ”シリーズなど、いくつかのブランドが同社のデニムを使用している。

そんなISKOでは必要以上の材料調達を避けており、再利用やリサイクルされた素材を使用することで、糸から生地製造のおける環境負荷の低減を目指している。その具体的なソリューションが、デニム素材を再利用・リサイクルした「R-TWO™テクノロジー」だ。

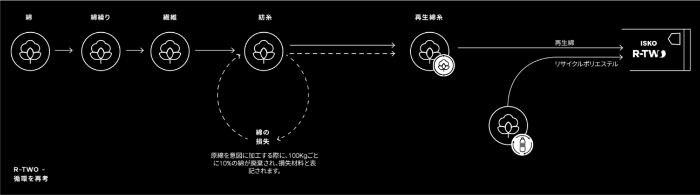

紡糸工程では、原綿が糸に加工される際、100キロの綿花につき約10%の損失材料「落ちわた」が排出される。R-TWO™では、その落ち綿を回収・再利用し、そこにペットボトル等からリサイクルされた再生ポリエステルをブレンドすることで、デニムを織り上げている。また、ISKOの再生コットンは全て、米テキサス日本部をおく非営利団体「Textile Exchange」のContent Claim Standard(CCS)の認証を受けているという。

2019年の発表以来、世界のアパレル・サプライチェーンが直面している「廃棄物の削減」と「新たな資源の使用」を両立させることを目的に、ISKOはデニム製品全体でR-TWOによる「リユース・リサイクル」プログラムを採用しており、このR-TWOテクノロジーをさらに進化させたのが、今回発表されたの「ISKO R-TWO™ 50+」となる。

ISKO R-TWO™ 50+では、GRS(グローバル・リサイクル・スタンダード)リサイクル素材を最低50%以上混合することを保証している。

リサイクル素材である再生ポリエステルは、バージンポリエステルに比べて製造にに必要なエネルギーが少なく、石油への依存度と、二酸化炭素排出量を削減することができる。

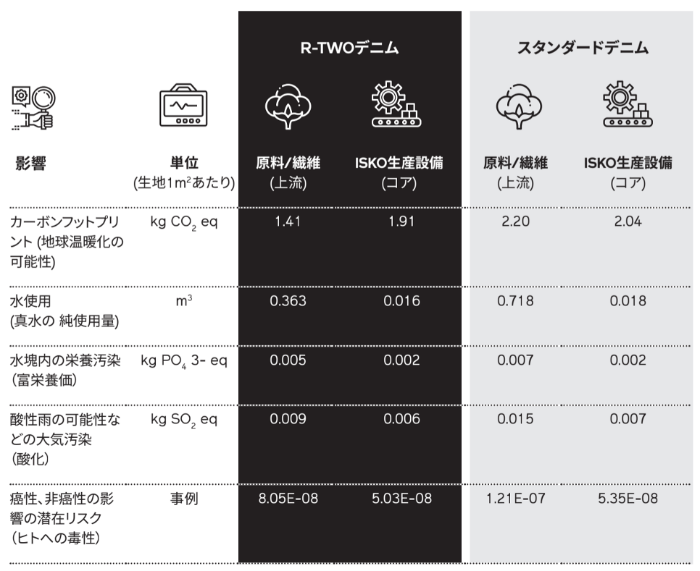

具体的には、二酸化炭素の排出量を最大45%、水の使用量を最大65%削減が可能となっており、生地のカーボンフットプリント(原材料調達から廃棄・リサイクルに至るまでのサイクル全体で排出される温室効果ガスの排出量)とウォーターフットプリント(モノやサービスを消費する過程で使用された水量)が大幅に削減できるというわけだ。

さらに、消費者がサプライチェーンの最初から最終製品を購入するまでのサステナブルな過程を、下記の通り段階的にたどることが可能となっている。

なお、同社はこのISKO R-TWO™ 50+の発表と同時に、香港繊維アパレル研究開発センター「HKRITA(エイチケーリタ)」とのパートナーシップ締結も公表している。

HKRITAは、公的資金を受けて2006年に創設された研究機関で、テキスタイルとアパレル業界におけるサステイナビリティおよび社会の改善を目指して様々なリサーチや取り組みを行っている場所だ。香港特別行政区政府のイノベーション・テクノロジー基金(ITF)がスポンサーとして名を連ねる5つの機関のひとつとなっている。

同機関では、綿をセルロースパウダーへと分解し、混紡生地からポリエステル繊維を分離して大規模にリサイクルできる「Green Machine」技術を有しており、このライセンス契約を締結したのがISKOとなる。

この技術を使えば、リサイクル素材の生成においてもポリエステル繊維にダメージを与えないため、本来の品質を維持できる上に、有害物質を含まないセルロースパウダーをさまざまな用途へと活用できるというわけだ。

Green Machineはまだパイロット段階ではあるものの、最終的にはすべての顧客に100%消費者使用後のリサイクルソリューションを提供できるようにする想定だという。

このように、素材レベルでの技術革新によって、サステナブルな社会へのアプローチがますます増加している。デニムひとつ買う場合も、どのような企業努力がなされているのかを考え、調べながら購買を進めると、また消費のあり方が変わってくるかもしれない。